PACK产品开发与设计(16):热管理系统概念设计方案

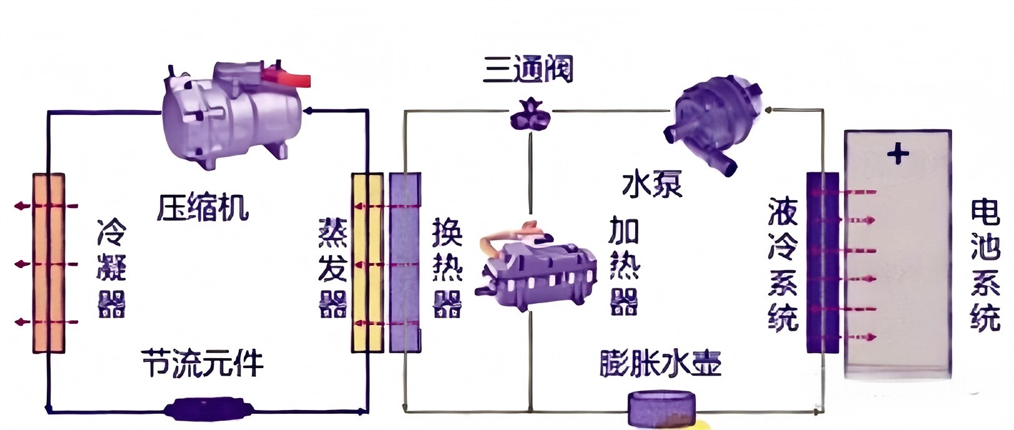

2025年12月25日关于PACK产品开发与设计(16):热管理系统概念设计方案的最新消息:1设计目标基于单体电池的温度控制目标,确定动力电池系统的冷却散热、加热、保温设计方案。核心设计目标确保电池包内所有单体电芯在各种工况和环境温度下,都能工作在安全高效的最佳温度范围内

1

设计目标

基于单体电池的温度控制目标,确定动力电池系统的冷却散热、加热、保温设计方案。

核心设计目标确保电池包内所有单体电芯在各种工况和环境温度下,都能工作在安全高效的最佳温度范围内,并维持最小的单体间温差(通常目标为<5°C)

单体电芯热特性

最佳工作窗口例如,20°C - 35°C(对多数锂离子电池)

允许极限温度最高不超过55°C(防止热失控),最低不低于-10°C(防止析锂、容量骤降)

电芯产热模型(关键★)通过实验或经验公式确定不同充放电倍率、不同温度下的产热率(焦耳热 + 反应热)

电池包热负荷和性能目标

极限工况识别例如,30分钟快充、连续高速爬坡、高速行驶 + 快充等

环境边界定义最高环境温度(如45°C,需散热)、最低环境温度(如-30°C,需加热)。

散热/加热功率计算基于极限工况的电芯总产热功率,加上环境温差带来的热交换,计算系统需要提供的最大散热能力。同时,根据低温冷启动要求,计算最大加热功率(例如,要求15分钟内将电池从-20°C加热至10°C)。

2

冷却方案

常见冷却方式(冷却效率)自然冷却 < 强制风冷 < 液冷 < 直冷

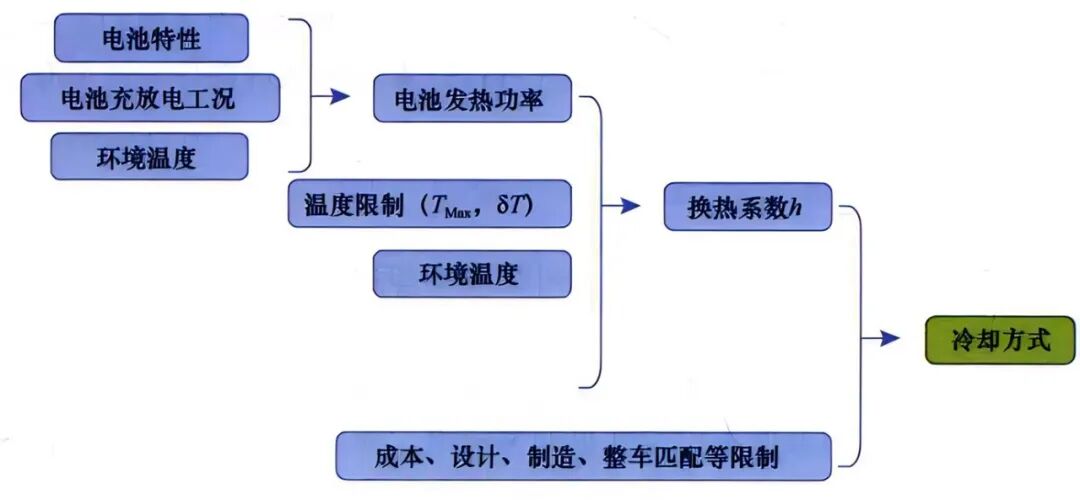

一般情况下根据整车使用环境、整车工况和电芯特性确定系统所需要的对流换热系数(表征冷却效率),然后综合质量、空间和成本等因素确定冷却方式。

冷却方式的确定步骤

①冷却系统目标确认;

②产热功率计算;

③电芯模型建立;

④热流体仿真分析;

⑤对流换热系数分析;

⑥冷却方式选择。

冷却方式的选择

(1)空气自然冷却

方式直接让电池箱体内部的空气穿过电池模组,通过空气与电池、电池箱体等导热部件之间的对流换热实现对电池进行冷却的目的。

特点对流传热系数较小(5~25W/(m·K^2)),结构简单、零部件数量少、成本低,应用最广泛

设计内容自然冷却主要需要确定导热路径,并优化自然对流换热的效率。

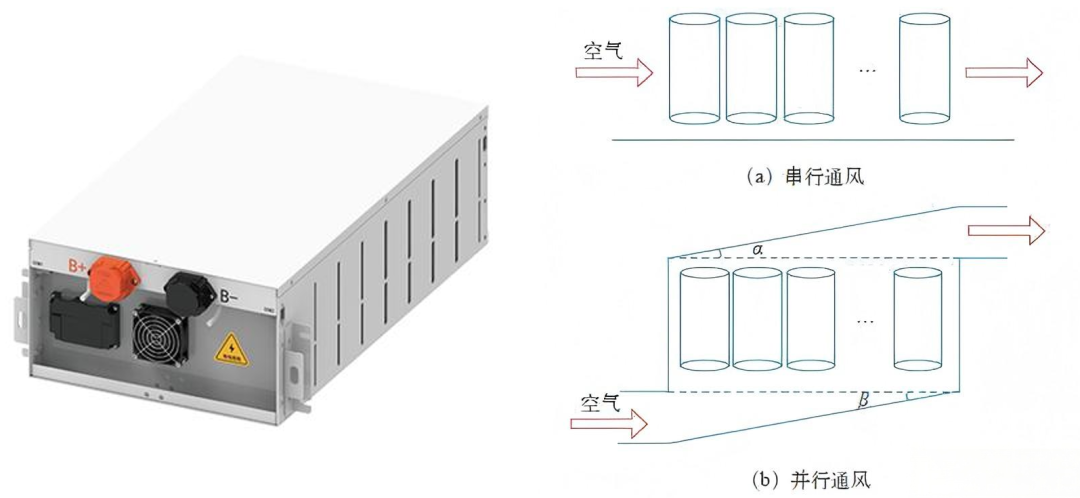

(2)空气强制对流

方式通过运动产生的风将电池箱体内部电池的热量经过排风风扇带走

优点对流传热系数较高(50~100W/(m·K^2)),结构简单、重量轻、成本较低,有害气体能及时排走

缺点换热系数低(冷却、加热速度慢)、风道设计要求高、流场难以达到一致(导致单体电芯温度一致性差)

设计内容强制风冷系统主要包括出入风口、风道、风扇和防尘装置等,主要确定导热路径、进风口位置和进风口直径、风道布置、冷却策略等。

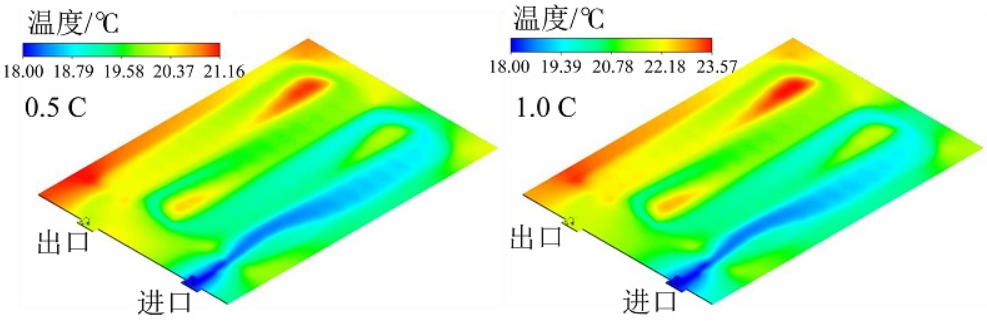

(3)液体冷却

冷却介质常用50%水+50%乙二醇,冰点低、防腐蚀。对低温要求严苛时使用专用油冷介质。

方式液体介质相对于空气介质拥有更大的导热系数,通过具有冷却液流道的薄壁液冷管道/液冷板将热量导出。

优点对流传热系数较高(500~15000W/(m·K^2))

缺点结构复杂、存在冷却液泄漏可能

设计内容液体冷却方案主要包括液冷管路、液冷板、导热层、支撑结构和冷却策略等,概念设计主要确定导热路径、液冷回路及液冷板、管接头选型方案、液冷板支撑、冷却策略等

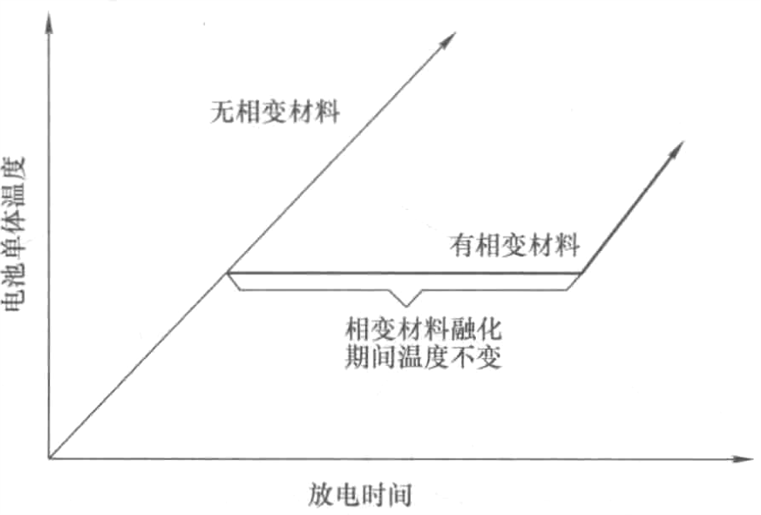

(4)相变材料冷却

相变材料(phase change material,PCM)是一种能够利用自身的相变潜热吸收或释放系统热能的材料。

方式利用相变过程中的潜热在电池升温时,吸收电池的热量,同时减小单体电池之间的温度差。将PCM封装在电芯周围,但是PCM导热率低,需通过添加金属泡沫、石墨烯等提高其整体有效导热率。

特点对流传热系数高(2500~25000W/(m·K^2)),冷却效率比液体冷却更高,更能满足快充需求,同时结构紧凑,质量轻。

通常,相变过程是等温等压的,石蜡是例外,因其为多组分混合物,各组分熔点不同,所以相变过程在一定的范围内发生。

电池单体产生的总热量=相变材料吸收的显热+相变材料吸收的潜热

3

加热方案

冬季低温条件下,锂离子电池的活性大幅降低,负极石墨材料的锂离子嵌入能力下降。

低温下采用大电流充电可能导致电池内部出现析锂,影响充电效率和安全。因此,低温环境下需要对电池进行加热升温。

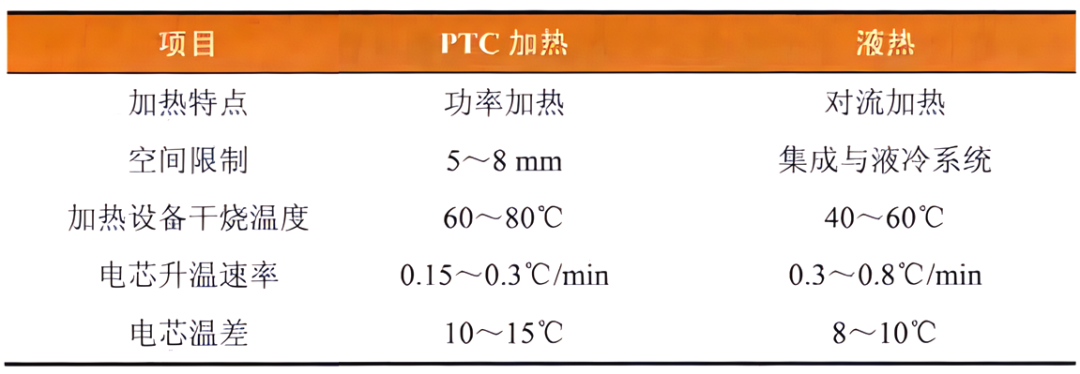

常见的加热方式PTC加热和液热。

加热方式的确定方法主要根据电芯升温速率、空间限制、对安全性的要求和成本来确定

1、PTC加热

利用正温度系数(PTC)材料的特性,将PTC发热元件、绝缘层、导电电极等封装成柔软的薄膜或刚性片材,通常紧密贴合在电池模组表面(如底部或侧面),实现“自控温”恒温加热,安全性较高。

适用场景常用于对成本敏感、空间布局受限或作为辅助加热方案的车型,或在极寒环境下辅助快速升温

优点

易于集成结构简单,不影响模组整体尺寸,不改变电池包主体结构。

安全性好具有自限温特性,无过热风险。

响应快直接接触加热,启动迅速。

缺点

加热均匀性相对较差热量从贴合面向电池内部传导,可能存在温度梯度

能效相对较低热量需通过固体传导,部分热量可能散失到空气中。

2、液热

在电池的液冷循环回路中,引入一个加热器。低温时,加热器工作,将冷却液(乙二醇水溶液)加热,高温冷却液流经电池包内的液冷板,将热量均匀地传递给电池。

适用场景已成为中高端电动汽车的主流和趋势

优点

加热均匀性极佳冷却液在液冷板内流,能均匀加热整个电池底面,温差小。

系统集成度高与冷却系统共享管路、泵、板等部件,节省空间和重量,实现“冷热一体”。

能效高液体传热效率高,热量集中传递给电池。

缺点

系统更复杂需要额外的加热器和更复杂的管路控制策略。

成本更高PTC水加热器等部件成本较高。

存在低温下冷却液粘度增大、流动性变差的风险(需使用合适比例的防冻液)。

4

保温方案

通过保温设计减少外部夏季高温或者冬季低温环境对电池箱内部电池的影响。通常采用保温材料起到隔热的作用,减少外部环境因素的影响,降低能耗。

常用保温材料泡沫塑料(如聚氨酯,成本低)、真空隔热板(VIP板,性能极佳但怕穿刺)

保温系统通常是配合冷却系统和加热系统完成工作,优良的保温系统不仅可以增强冷却和加热的效率,而且还可以降低能耗。

原文标题:PACK产品开发与设计(16)热管理系统概念设计方案

-

固态电池来了,你就愿意买电车吗?2025-12-25

-

55亿储能电池项目落户山东!2025-12-25

-

多股涨停,锂电池产业有什么信号2025-12-25

-

60亿圆柱电池项目即将试产2025-12-25

-

一电池厂被曝多名员工血铅异常,官方已展开全面调查2025-12-25

-

终止易主!百亿电池巨头5.65亿诉讼再陷僵局2025-12-25

-

总投资10亿,亿纬锂能又一电池项目开工2025-12-25

-

新国标重塑安全基线,小小电芯如何引领移动电源价值回归?2025-12-25

-

江西吉安两大锂电池项目迎新进展2025-12-25

-

824Wh/kg!固态电池大突破!2025-12-18

-

PACK制造工艺系列:新能源电池包凝露测试流程2025-12-18

-

年产能15.8GWh!远景动力英国电池超级工厂正式投产2025-12-18

-

奇瑞20GWh动力电池项目正式启动!2025-12-18

-

总投资58亿!四川一圆柱电池项目现新进展2025-12-18

-

突发!韩国电池巨头SK On与福特“分家”2025-12-18